博主资料

|

- 博主:举商网络工作室

- 职位:经理

- 简介:个人站长、创业者、电商运营者、营销新手,从事网站建设,优化推广,等,免费分享网站知识,让网站运营更简单,让优质内容被更多人发现!

- 今日访问量:20

- 昨日访问量:0

- 总共访问量:3829

喜兔陶瓷现代瓷砖生产中的高压成型技术解析[2025-06-02]

高压成型技术的革新意义

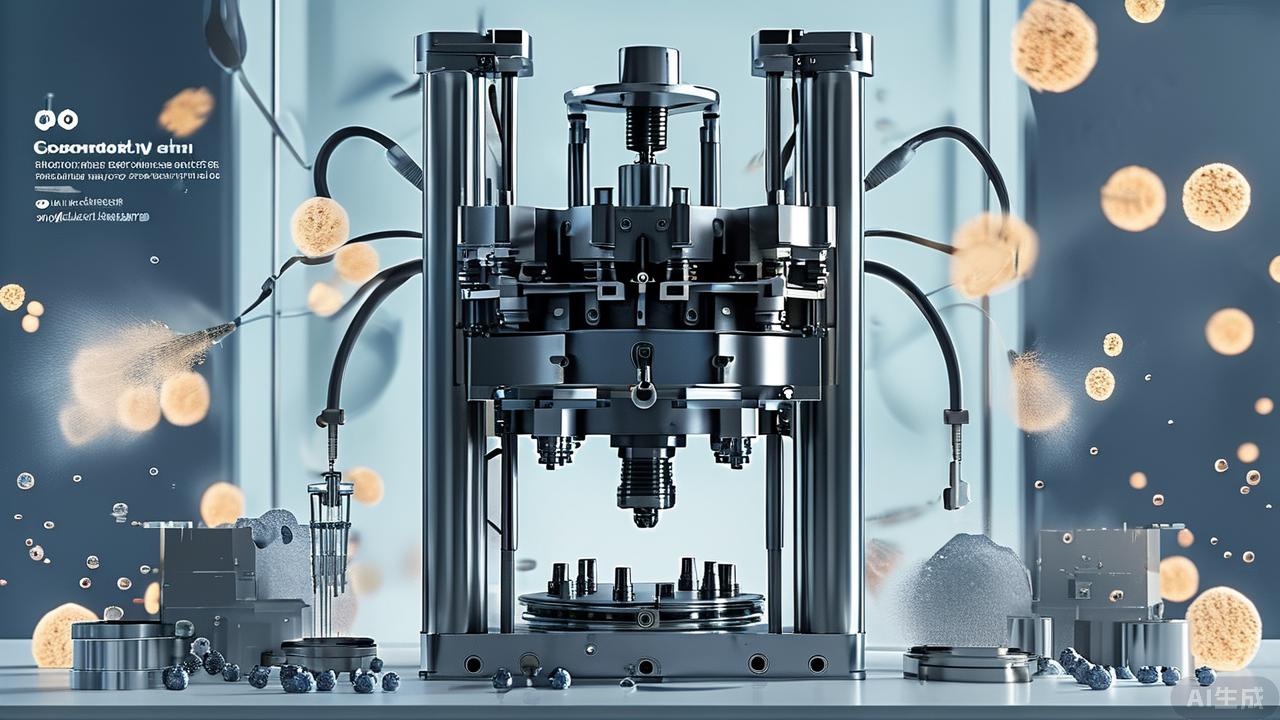

在现代瓷砖制造业中,高压成型技术已成为提升产品质量和生产效率的核心工艺。这一技术通过施加高达35000吨的压力,使陶瓷粉末在模具中达到前所未有的致密程度,从而显著改善瓷砖的物理性能和表面质量。与传统成型方法相比,高压成型技术能够生产出更薄、更坚固且尺寸精确的瓷砖产品,满足了当代建筑装饰对材料性能日益提高的要求。

技术原理与设备构成

高压成型系统的核心是液压驱动的压机装置,由计算机精确控制的液压系统可产生均匀分布的巨大压力。现代压机采用多活塞设计,确保压力在模具表面均匀传递,避免局部应力集中。模具采用特殊合金钢制造,表面经过精密抛光处理,能够承受高压并保持长期稳定的成型精度。配套的自动送粉系统通过精确计量将陶瓷粉料均匀填充至模具腔体,为高压成型提供基础保障。

工艺流程详解

高压成型工艺始于原料的精确配比与预处理。经过球磨、喷雾干燥等工序制备的陶瓷粉料,其颗粒级配和含水率被严格控制。在成型阶段,粉料被自动输送至模具后,压机以多段式施压程序进行压缩:初始低压阶段排除空气,中压阶段实现初步成型,最终高压阶段达到最大致密度。整个加压过程通常在10-15秒内完成,随后进行瞬时释压,使成型坯体顺利脱模。

技术优势分析

产品性能提升:高压成型使坯体密度提高15-20%,烧成后吸水率低于0.5%,抗折强度可达50MPa以上

表面质量优异:高压作用使坯体表面平整度误差控制在0.1mm以内,为后续装饰工艺奠定基础

原料利用率高:成型废料率低于2%,远优于传统工艺的5-8%

节能环保:坯体致密度提高使烧成温度降低20-30℃,显著减少能源消耗

生产效率突破:现代高压成型线速度可达每小时2000-3000片,是传统工艺的3-5倍

技术发展趋势

当前高压成型技术正向智能化、柔性化方向发展。新一代压机配备AI控制系统,能够实时监测压力分布并自动补偿调节。模具快速更换系统的应用使小批量定制化生产成为可能。同时,超高压成型技术(压力超过40000吨)的研发正在进行,旨在生产厚度小于3mm的超薄大规格瓷砖。此外,结合3D打印技术的混合成型工艺也开始在高端瓷砖制造中崭露头角。

高压成型技术的持续创新,不仅推动了瓷砖产品性能的边界,也重塑了整个陶瓷制造行业的生产模式,为建筑装饰材料的发展开辟了新的可能性。

最新评论

暂无内容